VISI Machining 3D

VISI Machining 3D

Soluzioni CADCAM avanzate per l'Industria Manifatturiera

VISI Machining 3D crea sofisticati ed intelligenti percorsi utensile 3D per la lavorazione dei più complessi modelli tridimensionali. Dedicate lavorazioni per l’alta velocità (HSM) e funzionalità di smoothing per ammorbidire il percorso utensile, consentono di generare percorsi ISO molto efficienti. I tempi di calcolo sono rapidissimi e gli algoritmi per l’ottimizzazione del codice (NC) prodotto, riducono i tempi di lavorazione in macchina.

Caratteristiche principali:

- Estesa gamma di interfacce CAD

- Libreria utensili completa

- Tecnologia di sgrossatura “Adattativa”

- Operazioni di “Ripresa di sgrossatura”

- Strategie combinate di finitura

- Funzionalita' di rimozione del materiale residuo

- Lavorazioni sicure da collisioni con utensile o portautensile

- Ottimizzazione per l'alta velocità dei movimenti dell’utensile

- Simulazione Cinematica completa

- Possibilità di personalizzare il Postprocessor

- Codice NC affidabile ed efficiente

- Elaborazioni multiple e contemporanee su macchine multiprocessore

Estesa gamma di interfacce CAD

VISI può importare file Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL e VDA. L’estesa gamma di traduttori garantisce al progettista compatibilità con tutti i fornitori. Le aziende che ricevono abitualmente modelli complessi possono trarre grandi vantaggi dalla facilità con cui i file CAD dei loro clienti possono essere gestiti, indipendentemente dal sistema con cui siano stati generati. VISI può lavorare direttamente su entità wireframe, solidi, superfici e mesh o su di una combinazione di queste entità, fornendo al progettista gli strumenti per manipolare dati CAD provenienti da altri sistemi o modellando direttamente all’interno del sistema.

Interfaccia intuitiva per una programmazione semplice

Una semplice struttura ad albero rende facile navigare tra le diverse operazioni. I parametri di lavorazione come profondità di passata, distanza di passata, angolo di rampa, etc. vengono impostati tramite una semplice interfaccia grafica. I valori più comunemente usati possono essere memorizzati come default, ottimizzando le lavorazioni verso le metodologie standard aziendali. L’help in linea sensibile al contesto guida il programmatore nell’uso dei comandi disponibili.

Libreria utensili con portautensili, parametri di taglio e gestione utensili gemelli

Utensili, portautensili, estensioni, adattatori, lunghezze di taglio, correttori utensili, parametri di taglio, condizioni di taglio, possono essere selezionate dalla libreria definita dallo stesso operatore. Per le lunghe lavorazioni è disponibile la gestione dell’utensile gemello: in pratica quando la lunghezza di taglio eseguita con un utensile raggiunge un valore massimo prestabilito, il sistema esegue automaticamente un cambio con un utensile gemello, minimizzando così il rischio che il pezzo venga danneggiato da un utensile logorato.

Strategie di sgrossatura multiple

I metodi di sgrossatura a “Z costante”, “Adaptive” e “ZigZag”, seguite dalla funzione di “Ripresa di sgrossatura”, combinate con entrate a rampa intelligente, eliche e metodi planari, consentono all’operatore la libertà di produrre un codice ISO efficiente, tale da soddisfare ogni esigenza a 360 gradi. La presenza di movimenti morbidi sugli spigoli e tra le passate, l’utensile sviluppa la massima velocità di asportazione, evitando soste, rallentamenti e brusche inversioni in prossimità dei cambi di direzione. Per lavorazioni di sgrossatura successive, VISI memorizza e riconosce automaticamente le zone di materiale residuo lavorando solo queste zone. I movimenti a vuoto dell’utensile vengono minimizzati ed i movimenti in rapido inutili vengono eliminati, così come sono evitati movimenti dell’utensile in zone in cui c’è troppo materiale da rimuovere. In presenza di un grezzo semilavorato o di una fusione, VISI riconosce e lavora solo le zone di materiale residuo, eliminando quindi movimenti a vuoto e riducendo al minimo i tempi di ciclo macchina.

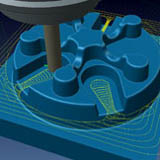

Sgrossatura “Adaptive” (Adattativa)

Il principio è legato ad un aspetto tecnologico che vede prediligere la capacità assiale dell’utensile a fronte di quella radiale.

L’incremento in Z per il livelli di terrazzamento, impegna tutta l’altezza del tagliente, e per ogni livello, vengono poi applicate delle singole passate di incremento minore, partendo dal basso verso l’alto, per abbattere l’alto scalino conseguente. In base alla morfologia del pezzo, il sistema adatta la forma delle passate commutando da un forma "trocoidale", quando si trova ad entrare lateralmente nel pieno del materiale, ad una forma classica a spirale dall'esterno verso l'interno in condizione di punzone e dall'interno verso l'esterno in condizione di cavità. Inoltre, il sistema adotta l'ingresso elicoidale per penetrare più dolcemente nel materiale quando si trova in condizione di cavità. Questa tecnologia garantisce un costante carico dell’utensile in tutte le condizioni di lavoro, elimina vibrazioni dell’utensile, migliorando le condizioni di taglio, consentendo alti volumi di asportazione. Il risultato è un risparmio fino al 40% del tempo di lavorazione.

Lavorazione per Isoparametriche

La lavorazione per Isoparametriche può essere applicata a facce single o multiple e lavora direttamente sulla superficie senza dover generarne la mesh. Questa strategia è ideale per lavorare gruppi di superfici, che richiede il raggiungimento di ogni lato della geometria con il punto di contatto utensile. Questa flessibile lavorazione è anche estremamente utile per lavorare piccole zone di un modello senza dover lavorare l’intero componente. I percorsi generati sono privi di collisioni con tutto il modello.

Lavorazione di superfici piane con utensile piatto

Il sistema rileva automaticamente le aree piane e le lavora con utensile piatto. Il tempo di lavorazione viene così drasticamente ridotto e la finitura superficiale risulta di gran lunga migliore.

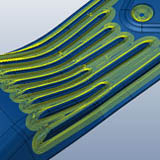

Finitura a passo costante 3D

Questo tipo di lavorazione garantisce una finitura di qualità costante indipendentemente dalla forma del pezzo. Adattando il percorso alla superficie del pezzo, con una sola operazione si può lavorare tutta la parte, tenendo l’utensile a contatto del pezzo, minimizzando i movimenti di ritrazione ed eliminando la duplicazione di percorsi. Grazie ad un adattamento “morbido”, lo sforzo sull’utensile viene ridotto permettendo alla macchina di lavorare con elevati avanzamenti.

Finitura spirale / radiale

Per parti di forma circolare o assimilabili, questi metodi garantiscono un’ottima qualità di finitura. La finitura spirale con un solo punto di attacco ed un solo punto di uscita mantiene l’utensile a contatto del pezzo, senza alcun movimento di ritrazione intermedio. Il carico sull’utensile rimane costante in quanto non ci sono repentini cambi di direzione, come pure rimane costante nel tempo la quantità di materiale asportato. In questo modo si possono mantenere alte velocità di avanzamento in quanto sono del tutto eliminate le decelerazioni ed accelerazioni causate dai bruschi cambi di direzione. La finitura radiale può essere effettuata solo in salita o solo in discesa o a zig-zag, è consente di ottenere le migliori condizioni di taglio per l’utensile usato, garantendo al contempo la riduzione al minimo dei movimenti della macchina.

Finitura per piani paralleli

Percorsi unidirezionali o a zig-zag possono essere applicati con qualsiasi angolazione per adattarsi alla forma della parte. Se nel componente sono presenti pareti ripide, si possono definire dei limiti per evitare di lavorare quando l’inclinazione supera un valore impostato dall’utente, in modo da non ottenere finiture di qualità scadente. Si possono definire anche lavorazioni incrociate. Questo genera delle lavorazioni a 90 gradi rispetto alla lavorazione precedente, che vengono applicate solo dove necessario per ottenere una finitura di qualità costante su tutto il pezzo. Con questa strategia di lavorazione, è anche possibile realizzare un percorso di sgrossatura e finitura in un’operazione unica.

Finitura a Z costante / Finitura combinata

Questo tipo di finitura è un ottimo metodo per parti con pareti ripide. L’incremento in Z di tipo variabile aiuta a mantenere costante la qualità di finitura dove cambia l’inclinazione, inserendo più passate dove la pendenza si fa meno ripida. Inoltre si possono impostare dei limiti angolari per evitare di lavorare le parti pianeggianti, o passare alla modalità combinata che vede la strategia di Z costante all’interno dei limiti stessi, mentre all’esterno l’applicazione di una finitura 3D a passo costante o un Piani paralleli, in unica istanza di percorso utensile.

Per migliorare ulteriormente la qualità, l’incremento in Z può essere ottenuto tramite movimento elicoidale, che mantenendo la contiguità del percorso, evita di segnare il pezzo nella fase di approccio al pezzo.

Lavorazione tramite curve guida e lavorazione curve 3D (Tracciatura e proiezione)

L’utente può controllare l’area da lavorare guidando l’utensile con due curve guida. Si può scegliere se lavorare parallelamente o perpendicolarmente alle curve, in questo secondo caso il controllo della rugosità risulta migliore. Lavorare lungo una curva 3D forza l’utensile a seguire tale curva nello spazio, utile per tracciature e tagli. Una curva 3D può essere creata nello spazio, sulla superficie del modello, oppure proiettando una curva 2D sul modello.

In alternativa le geometrie “wireframe” 2D o 3D possono essere proiettate sul modello, vincolando l’estremità dell’utensile alla superficie ed il suo stelo al wireframe stesso, l’ottenimento delle incisioni risulta rapido e semplice, su qualsiasi pezzo, proiettando un qualsiasi disegno o testo.

Riprese di particolari

I dettagli di un pezzo richiedono in genere una ripresa con un utensile più piccolo per finire completamente la parte. VISI Machining è in grado di rilevare automaticamente ed in modo affidabile le parti non lavorate dagli utensili precedenti, in modo da poterli riprendere. Per i dettagli più minuti il procedimento può essere ripetuto tante volte quanto necessario fino ad arrivare all’impiego di utensili piccolissimi. Le zone da riprendere possono essere lavorate dall’interno verso l’esterno o viceversa. Per particolari complessi, il percorso di ripresa viene adattato ed arrotondato ottenendo così una lavorazione fluida e morbida senza repentini cambi di direzione. Le caratteristiche dei percorsi di ripresa, con movimenti dolci e il minor numero possibile di ritrazioni intermedie, contribuiscono a limitare lo stress dell’utensile e a mantenere alte velocità di avanzamento.

Tempi di calcolo rapidi ed elaborazione in differita

Nuovi algoritmi avanzati garantiscono brevi tempi di calcolo anche per parti molto complesse. Le fresatrici ad alta velocità sono divoratrici di programmi, per cui la rapidità di calcolo è un fattore importante per evitare indesiderate fermate della macchina. L’utilizzo del software è poi ottimizzato dalla possibilità di creare liste di elaborazioni da eseguire senza la presenza dell’operatore, quindi anche nelle ore notturne. Per velocizzare ulteriormente la preparazione dei programmi le singole operazioni possono essere postprocessate separatamente, cosicché per esempio la sgrossatura può andare in macchina mentre le finiture sono ancora in fase di calcolo.

Utensili conici supportati in tutte le lavorazioni

Quando la geometria della parte non ha angoli di sformo, è possibile applicarli direttamente sul modello tramite l’uso di utensili conici. Altrimenti sarebbe necessario modificare il modello prima di poterlo lavorare, e applicare angoli di spoglia a geometrie importate può risultare molto laborioso in caso di parti complesse.

Modifica e ordinamento grafico del percorso utensile

Una volta calcolato il percorso utensile, se ne possono cancellare delle parti e cambiare i movimenti in rapido per ottimizzare la lavorazione. Anche la sequenza delle operazioni può venire facilmente cambiata, semplicemente cliccando e spostando graficamente gli elementi all’interno del gestore delle operazioni. L’operatore può quindi godere di tutta la flessibilità necessaria per arrivare rapidamente alla sequenza ideale di lavorazioni.

Distribuzione uniforme dei punti e transizioni morbide

Tutti i percorsi generati vengono ottimizzati in termini di distribuzione dei punti.

Il controllo della macchina utensile viene quindi messo in condizione di ridurre al minimo le accelerazioni e decelerazioni, e quindi di ottenere una velocità di avanzamento il più possibile vicina a quella programmata. Su tutti i percorsi è possibile applicare raggiature sugli spigoli, transizioni morbide tra le passate, e movimenti circolari di ritrazione ed approccio. Tutti questi accorgimenti aiutano la macchina ad andare più veloce e prevengono le brusche variazioni di direzione, che causano rallentamenti della lavorazione e sforzi eccessivi dell’utensile.

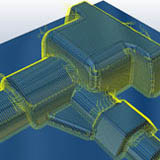

Completa protezione dalle collisioni

Tutti i percorsi sono controllati per evitare collisioni sia con le superfici da lavorare, sia con le superfici adiacenti. In più, negli spigoli interni vengono addolciti con raggi di raccordo per prevenire gli impuntamenti dell’utensile, che possono dar luogo a collisioni altrimenti non rilevabili da un controllo puramente teorico.

Controllo delle collisioni del portautensile e verifica del percorso

Ogni operazione prevede la possibilità di controllare la presenza di un eventuale mandrino: il sistema adatterà il percorso utensile, in modo da evitarne la collisione. In alternativa è possibile non avvalersi di questa funzione per il calcolo del percorso, successivamente la funzione di controllo fornirà l’indicazione dei punti dove si verificherebbero le collisioni del portautensili, insieme all’informazione riguardo la lunghezza dell’utensile richiesta per evitarle. Combinando queste due funzioni, con la limitazione della profondità di taglio in Z di un utensile, l’operatore può procedere alla lavorazione di cavità con più utensili di lunghezza diversa, traendo vantaggio dalla maggiore rigidità degli utensili più corti per rimuovere la maggior parte del materiale. La verifica grafica del percorso generato mostra la sequenza delle operazioni e la qualità di finitura. La parte fresata può essere confrontata con il modello matematico per assicurarsi che la finitura sia stata completata.

Sequenze di lavorazioni automatizzate

Parti simili vengono fresate con sequenze di lavorazione simili. Per velocizzare la preparazione dei programmi, si possono creare e memorizzare dei “template” contenenti gli utensili, le operazioni, gli avanzamenti, le velocità di rotazione, le profondità di passata. Applicando tali “template” ad una parte analoga si potrà ottenere rapidamente una nuova sequenza di lavorazioni basata sugli stessi parametri, risparmiando tempo ed essendo sicuri della bontà del risultato in quanto già verificata nei casi precedenti.

Postprocessor configurabili e fogli di lavorazione

È disponibile una vasta libreria di postprocessor per qualsiasi macchina utensile, e ognuno di esso può essere personalizzato su esigenze particolari. Cicli di foratura configurabili, sottoprogrammi per ridurre la lunghezza del codice NC prodotto, interpolazione circolare, compensazione del raggio e della lunghezza dell’utensile, sono alcune tra le tante funzionalità che contribuiscono a generare percorsi utensile facilmente gestibili in officina. Automaticamente vengono generati completi fogli di lavorazione con tutte le informazioni necessarie: origini, tempi di lavorazione, utensili, etc. Il contenuto e l’aspetto dei fogli di lavorazione può essere personalizzato in base alle esigenze di ogni utilizzatore e esportato in formato HTML o XLS.

Ottimizzazione degli Avanzamenti

Il codice NC consente di applicare ottimizzazioni alle velocità di avanzamento in modo da ridurre la velocità nelle zone di carico elevato per l’utensile per la rimozione di materiale, in modo da consentire alla macchina di lavorare in modo ottimale. Questa opzione confronta costantemente la quantità di materiale rimossa con la forza applicata all’utensile in tutte le zone del percorso. Il risultato di questa funzionalità avanzata è un percorso utensile ottimizzato, un allungamento della vita dell’utensile ed un utilizzo ottimale della macchina.

Alta velocità e fresatura di metallo duro

I percorsi generati da VISI sono ottimizzati per ridurre il numero delle ritrazioni, per mantenere costante il carico sull’utente, per minimizzare le brusche variazioni di direzione e di velocità, per evitare di affondare l’utensile nel materiale in eccesso, per distribuire uniformemente i punti, e per eliminare le collisioni. Nel complesso, quindi, si tratta di percorsi utensile perfettamente ottimizzati ed adatti a macchine ad alta velocità.

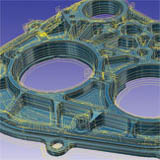

Lavorazioni 2D e Riconoscimento delle Forme Lavorabili

Nella costruzione di stampi è e frequente dover lavorare piastre con numeri elevati di forature e tasche. Grazie all’integrazione fornita dal sistema VISI, è possibile generare automaticamente i percorsi utensile per le piastre più complesse tramite il riconoscimento delle “ feature ”, con grande risparmio di tempo e evitando possibili errori. Forature e cave vengono automaticamente riconosciute ed il corretto ciclo o lavorazione 2D viene automaticamente assegnata in modo da realizzare un codice ISO pratico per la maggior parte di piastre complesse.

Lavorazione di “Engraving”

Una soluzione dedicata per l’incisione fornisce tutte le funzionalità richieste per generare un percorso di incisione. Qualunque font Windows o geometria 2D può essere utilizzata per la creazione del percorso utensile.

Simulazione Cinematica

La verifica del percorso utensile può essere effettuata a video utilizzando la cinematica reale della macchina utensile in uso. Utensili, staffe, fissaggi possono essere verificate e controllate eseguendo la visualizzazione della cinematica. Qualunque interferenza con il grezzo, utensile, portautensili o altre parti della macchina utensile, vengono verificate ed evidenziate dal sistema in tempo reale. Una vasta e collaudata lista di macchine 3, 4 e 5 Assi sono già disponibili con il sistema. Il supporto qualificato Vero è anche disponibile ad aiutarvi nella creazione di nuove macchine richieste.